مواد جایگزین سنگدانه در بتن

Replacement Of Coarse Aggregate In Concrete

مهندس صدف برخوردار | شنبه, 23 مرداد,1400

سنگدانه ها مصالح دانه ای مانند شن ماسه یا سنگ شکسته هستند که برای ساخت بتن به کار می روند. از آنجا که عرضه و تقاضای بتن بطور چشمگیری افزایش پیدا کرده است تقاضا برای سنگدانه های مصرفی نیز افزایش یافته؛ این در حالیست که تولید سنگدانه طبیعی به منظور برآوردن این حجم از تقاضا کافی نیست؛ به همین دلیل تلاش هایی جهت حفظ محیط زیست برای جایگزین کردن سنگدانه های مصرفی در بتن صورت گرفته است.

از جمله مواد جایگزین سنگدانه می توان به زباله های پلاستیکی یا شیشه ای، پوسته نارگیل، نخاله های ساختمانی، سنگ معدن و ... اشاره کرد.

سنگدانه چیست؟

مصالحی که روی الک نمره 4 باقی می مانند یا به عبارتی مصالحی که قطر آنها بزرگتر از 4.75 میلیمتر است، سنگدانه نامیده می شوند. حضور سنگدانه در بتن جهت فراهم نمودن سختی، مقاومت و حفظ یکپارچگی بتن حیاتی است.

از سنگدانه ها در تمامی پروژه های عمرانی اعم از ساختمان سازی، راهسازی، راه آهن، سد سازی و ... استفاده می شود. سنگدانه های مصرفی در بتن از لحاظ شیمیایی بی اثر بوده و تنها نقش مواد پرکننده در مخلوط بتنی ایفا می کنند.

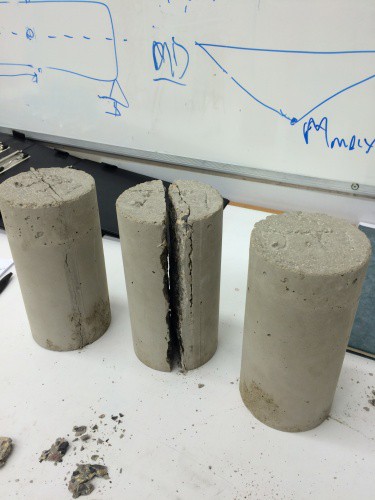

تأثیر مشخصات سنگدانه بر بتن

بتن مخلوطی از مواد سیمانی، سنگدانه و آب می باشد که سنگدانه های مصرفی (85-70) درصد از وزن بتن را تشکیل می دهند. با وجود اینکه سنگدانه تأثیر شیمیایی روی بتن نمی گذارند، ثبات ابعادی، مشخصات الستیکی و حرارتی بتن را تحت تأثیر قرار می دهند. به منظور حصول طرح اختلاط مناسب، مشخصات سنگدانه ها همچون بافت، دانه بندی، وزن مخصوص، میزان رطوبت، واکنش پذیری، سلامت و وزن مخصوص ظاهری باید به دقت مورد بررسی قرار گیرند. مشخصات سنگدانه به همراه نسبت آب به سیمان؛ میزان کارایی، مقاومت و دوام بتن را تعیین می کنند.

لازم به ذکر است که شکل سنگدانه نیز به اندازه بافت آن، روی کیفیت بتن ساخته شده تأثیر می گذارد، سنگدانه های رودخانه ای که عموماً گرد گوشه و نرم هستند، کارایی و روانی بتن را بهبود می بخشند در حالیکه سنگدانه های تیز گوشه که نسبت سطح به حجم بالاتری دارند، مقاومت بتن را افزایش می دهند اما به سیمان بیشتری جهت چسبندگی نیاز دارند.

دلیل اصلی جایگزینی سنگدانه های مصرفی در بتن چیست؟

10% از گازهای گلخانه ای منتشر شده در جهان در اثر ساخت بتن که بعد از آب پرمصرف ترین ماده جهان شناخته می شود، حاصل شده اند.

سنگدانه ها پیش از ساخت بتن باید بطور مناسبی شسته شوند و تیزگوشه بودن آنها تأثیر به سزایی بر مقاومت بتن دارد، بنابراین انتخاب درست سنگدانه ها از گام های مهم برای ساخت بتن به حساب می آید.

استفاده از سنگدانه های سبک وزن طبیعی یا مصنوعی منجر به تولید بتن سبک وزن می شود که علاوه برافزایش دوام و سرعت بخشیدن به عملیات ساخت، هزینه های ناشی از ساخت و ساز را نیز بطور چشمگیری کاهش می دهد.

مصالح جایگزین در بتن

در بتن به جای سیمان می توان از مواد بازیافتی همچون خاکستربادی، خاکستر چوبی، دوده سیلیکا، روباره آهن گدازی و ... استفاده نمود که مصرف انرژی را بطور قابل ملاحظه ای کاهش می دهند.

یک جایگزین مناسب برای بتن مصرفی متداول در صنعت ساختمان جهت کاهش میزان انتشار گازهای گلخانه ای بتن سبز می باشد که متشکل از مواد بازیافتی می باشد .

سنگدانه های بتن می توانند با موادی همچون شیشه، نخاله، خاکستر رس منبسط شده یا مواد پلاستیکی جایگزین شوند. از مواد جایگزین ریز دانه ها نیز می توان به محصولات فرعی صنعتی و آسفالتی اشاره کرد.

بطور کلی مواد جایگزین بتن شامل مواد زیر می شوند:

1- بتن فیبری یا بتن کاغذی

2- زباله های پلاستیکی

3- بتن شیشه ای

4- بتن پلی استایرن منبسط شده

5- لاستیک خرد شده

6- پوسته نارگیل

7- زباله های الکترونیکی

8- نخاله های ساختمانی

9- سنگ معدن

1- بتن کاغذی یا بتن فیبری

مواد خامی که در بتن کاغذی به کار رفته اند:

1- دوغاب کاغذ

2- آهک سفید یا ماسه

3- سیمان پرتلند

پروسه تولید سیمان کاغذی

1-کاغذ دورریز را داخل یک کانال آبی مدفون در زمین قرار داده می دهیم.

2- 24 ساعت صبر کرده

3- آب اضافی را زهکشی می کنیم.

4- نسبت مقادیر سیمان پرتلند به تفاله کاغذ و آهک 1:0.5:4 می باشد.

5- جهت حفظ اسلامپ در صورت نیاز آب اضافه می کنیم.

6- برای ساخت دوغاب سیمان از میکسر استفاده کرده و عمل اختلاط باید حداقل 10 دقیقه به طول بیانجامد.

مزایای بتن کاغذی:

- ارزان

- بسیار سبک

- قابلیت شکل پذیری در حین حفظ اسلامپ

معایب بتن کاغدی:

- سختی کمتر نسبت به بتن معمولی

- مقاومت فشاری پایین تر نسبت به بتن رایج (1.1 مگاپاسکال)

- جذب رطوبت بالا

زباله های پلاستیکی

زباله های پلاستیکی تهدیدی جدی برای انسان به حساب آمده و پسماندهای پلاستیکی میتوانند آب دریاها و محیط زیست را به شدت آلوده کنند. بنابراین بازیافت و استفاده مجدد از آنها در ساخت و ساز کمک شایانی به حفظ محیط زیست کرده و آثار سوء ناشی از تولید بی رویه پسماند های پلاستیکی را به طرز چشمگیری کاهش می دهد. لازم به ذکر است که پسماند های پلاستیکی پیش از مصرف باید از گرد و غبار و سایر آلودگی ها پاک شوند. استفاده از زباله های پلاستیکی در بتن کارآیی آن را بهبود می بخشد.

مواد خامی که جهت ساخت بتن پلاستیک از آنها استفاده می شود:

- مواد پلاستیکی دورریز

- سیمان

- خاکستر بادی

پروسه تولید بتن پلاستیکی:

1- مواد پلاستیکی را جهت تبدیل به دانه های ریز تر و پولکی تر خرد می کنند.

2- مواد حاصله را برای مدتی کوتاه در معرض اشعه گاما قرار می هند.

3- مجدد این مواد را جهت تبدیل به مواد پودری بسیار ریز آسیاب می کنند.

4- و سپس این پودر پلاستیکی با سیمان و خاکستر بادی ترکیب می شود.

مزایای بتن پلاستیکی:

- طیف استفاده گسترده در صنعت

- قابل تولید در اشکال مختلف بسته به نیاز

- سبک وزن

- مانع از بروز ارتعاشات و نفوذ آب و مواد شیمیایی می شود.

- بادوام و دارای عمربهره برداری طولانی

- عایق بسیار مناسب الکتریکی و گرمایی

- هزینه تولید برق نسبتاً پایین

معایب بتن پلاستیکی:

- مقاومت کششی، فشاری و خمشی چسبندگی کمتر نسبت به بتن معمولی

- نقطه ذوب پایین

3- بتن شیشه ای

شیشه جایگزینی مناسب برای ریزدانه های به کار رفته در بتن می باشد.

پروسه تولید بتن شیشه ای:

- پروسه تولید بتن شیشه ای مانند بتن معمولی می باشد، با این وجود تولید سنگدانه های شیشه ای مطلوب در بتن، پروسه ای طولانیست.

- خرده های شیشه باید جهت ار بین بردن مواد ارگانیک مضر به خوبی شسته شوند.

- سپس ذرات شیشه برای خشک شدن در کوره قرار داده می شوند.

- بعد از خشک شدن ذارت آنها را از کوره بیرون می آوریم تا خشک شوند.

- به منظور حصول ماسه شیشه ای این ذرات را در دستگاه آزمایش لس آنجلس قرار می دهیم.

- سپس از این ذرات خرد و ساییده شده به عنوان جایگزین مواد ریزدانه در بتن استفاده می شود.

مزایای بتن شیشه ای:

- بهبود اسلامپ بتن

- افزایش مقاومت بتن

- بهبود کارایی مخلوط بتنی

معایب بتن شیشه ای:

- سیلیس موجود در شیشه به هنگام واکنش شیمیایی با یون های هیدروکسید موجود در سیمان، ژل سیلیکا تولید می کند که به هنگام جذب آب منجر به بروز ترک در سیمان می شود.

- علاوه بر این پروسه شست و شوی شیشه بسیار پیچیده می باشد، چون باقی ماندن هرگونه ماده ارگانیک در بتن شیشه ای، منجر به کاهش شدید در مقاومت آن می شود.

- بتن شیشه ای

شیشه جایگزینی مناسب برای ریزدانه های به کار رفته در بتن می باشد.

پروسه تولید بتن شیشه ای:

- پروسه تولید بتن شیشه ای مانند بتن معمولی می باشد، با این وجود تولید سنگدانه های شیشه ای مطلوب در بتن، پروسه¬ای طولانیست.

- خرده های شیشه باید جهت ار بین بردن مواد ارگانیک مضر به خوبی شسته شوند.

- سپس ذرات شیشه برای خشک شدن در کوره قرار داده می شوند.

- بعد از خشک شدن ذارت آنها را از کوره بیرون می آوریم تا خشک شوند.

- به منظور حصول ماسه شیشه ای این ذرات را در دستگاه آزمایش لس آنجلس قرار می دهیم.

- سپس از این ذرات خرد و ساییده شده به عنوان جایگزین مواد ریزدانه در بتن استفاده می شود.

مزایای بتن شیشه ای:

- بهبود اسلامپ بتن

- افزایش مقاومت بتن

- بهبود کارایی مخلوط بتنی

معایب بتن شیشه ای:

- سیلیس موجود در شیشه به هنگام واکنش شیمیایی با یون های هیدروکسید موجود در سیمان، ژل سیلیکا تولید می کند که به هنگام جذب آب منجر به بروز ترک در سیمان می شود.

- علاوه بر این پروسه شست و شوی شیشه بسیار پیچیده می باشد، چون باقی ماندن هرگونه ماده ارگانیک در بتن شیشه ای، منجر به کاهش شدید در مقاومت آن می شود.

- بتن پلی استایرن منبسط شده

مواد خام بکار رفته در بتن پلی استایرن:

- دانه های پلی استایرن منبسط شده به قطر (3 -1) میلیمتر

- سیمان

- ماسه

- آب

پروسه تولید بتن پلی استایرن منبسط شده:

- میکسر بتنی و افزدن مواد رنگ دهنده و آب در صورت نیاز

- سپس ماسه و سیمان افزوده شده

- و مخلوط ماسه، سیمان و آب بطور کامل اختلاط می یابند.

- سپس فوم پلی استایرن افزوده می شود و مخلوط یک دقیقه دیگر هم زده می شود تا به خوبی آب را جذب کند.

- مجدد فوم پلی استایرن افزوده می شوند، اگر ذرات پلی استایرن پس از افزودن سخت شوند، می توان آب اضافه نمود.

- هنگامیکه اسلامپ مخلوط پس از چند سری ساخت بطور ممتد پایین بوده و بافت مخلوط جهت بتن ریزی قابل قبول باشد، اختلاط پایان می یابد.

- پس ار اتمام عملیات اختلاط، مخلوط را داخل قالب ریخته و آنرا روی سطوح صاف پخش می کنیم و آن را با پوشش پلاستیکی می پوشانیم تا سخت شود.

- پس از 24 ساعت قالب را باز کرده و عمل آوری بتن را شروع می کنیم.

- عمل آوری بتن حدوداً یک ماه به طول می انجامد. حین پروسه سنگدانه باید مرطوب نگاه داشته شود تا مقاومت چسبندگی مطلوب حاصل شود.

مزایای بتن پلی استایرن منبسط شده:

- این بتن نسبت به بتن معمولی %88 سبکتر بوده و در نتیجه برآوردن الزامات سازه ای همانند آرماتورگذاری و اجرای فونداسیون در آن بسیار راحت تر صورت می گیرد.

- عایق بندی بسیار مناسب

معایب بتن پلی استایرن:

- مواد پلی استایرن بسیار حساس بوده و نسبت به بتن رایج در صنعت ساختمان مقاومت پایین تری دارند، بنابراین نمی توانند در سطوحی با بارگذاری سنگین همانند سطوح روسازی مورد استفاده قرار بگیرند و بیشتر برای اهداف معماری مانند آجرهای نمایی سبک بکار می روند.

5- لاستیک خردشده

مواد خامی که در تولید لاستیک های خرد شده به کار می روند:

- تایر وسایل نقلیه در پایان عمر بهره وریشان می توانند به عنوان جایگزین سنگدانه در بتن مورد استفاده قرار بگیرند.

- از لاستیک های تایر به قطر 10-3 میلیمتر جهت ساخت بتن با قطعات لاستیکی خرد شده، استفاده می شود.

مزایا و معایب:

- استفاده از لاستیک های خرد شده در بتن باعث، مقاومت بتن را در برابر خستگی و خردشدگی بهبود می بخشد.

6- پوسته نارگیل

استفاده از پوسته نارگیل در بتن به عنوان ماده جایگزین سنگدانه، مقاومت آن را در برابر سایش، خوردگی و لهیدگی افزایش می دهد. در صورت استفاده از پوسته نارگیل در بتن، نیاز به نگهداری پس از ساخت نمی باشد.

پوسته های نارگیل به راحتی به قطعات کوچکتر خرد می شوند و حمل و نگهداری آنها نیاز به صرف هزینه زیاد ندارد.

7- جایگزین بخشی از بتن با نخاله های الکترونیکی

تقریباً تمامی نخاله های الکترونیکی اعم از کامپیوتر، تلویزیون، لپ تاپ، سی دی ها و ...، پس از آنکه به عنوان پسماند دور ریخته می شوند دارای یک عمر مفید هستند؛ به همین دلیل است که به این زباله ها لقب نخاله های الکترونیکی را داده اند.

زباله های الکترونیکی می توانند جایگزین بخشی از سنگدانه های بکار رفته در بتن شوند، اما نمی توان مواد رفته در بتن را بطور کامل جایگزین کرد، زیرا اسلامپ بتن را به شدت تحت تأثیر قرار می دهند. زباله های الکترونیکی در اندازه های مطلوب خرد می شوند و می توانند بدون گذاشتن تأثیر سوء بر روی دوام و کیفیت بتن، با سایر سنگدانه ها ترکیب شوند.

8- نخاله های ساختمانی

نخاله های ساختمانی شامل بخش هایی از اجزای سازه ای خرد شده همانند ستون ها، تیرها و سقف ها و اجزای بنایی می توانند به عنوان جایگزین درشت دانه ها در بتن مورد استفاده قرار بگیرند.

علاوه بر این برخی مصالح همانند آجر ها و تخته سنگ ها که پس از اتمام ساخت و ساز زباله تلقی شده و دورریخته می شوند در صورت استفاده در بتن، عملکرد آن را بهبود می بخشند.

9- جایگزین کردن بخشی از سنگدانه های مصرفی با سنگ معدن

آجرها، کاشی ها و مصالح ساختمانی سبک از معدن استخراج می شوند. از لحاظ ترکیبات شیمیایی سنگ معدن با گرانیت شباهت های بسیاری دارد. بنابراین مقاومت و دوام سنگ معدن آن را جهت استفاده در بتن از هر نظر مطلوب می سازد.

مقاومت فشاری بتن در حالت عادی بالاست، حال اگر گرد معدنی به آن افزوده شود مقاومت آن نسبت به قبل افزایش می یابد.

در حال حاضر از گرد معدنی در ساخت ماسه بستر استفاده می شود.

مزایای جایگزینی سنگدانه ها با سایر مصالح:

- حفظ محیط زیست

-کاهش تولید پسماند

-کاهش استفاده بی رویه از منابع طبیعی

- تولید محصولات مقرون به صرفه جهت ساخت

معایب جایگزینی سنگدانه ها با سایر مصالح:

- ضرورت انجام آزمایشات سخت گیرانه به هنگام استفاده از مواد جایگزین

- امکان کاهش مقاومت بتن در صورت جایگزینی سنگدانه ها با مصالح دیگر

- نیاز به نگهداری پس از ساخت جهت افزایش عمر بهره برداری

گالری تصاویر

مطالب مرتبط

افراد دارای مهارت در این زمینه

در صورتی که در این زمینه تخصص یا مهارتی دارید، پس از ثبت نام در سایت و تکمیل فرم مشخصات شخصی ، پروفایل خود را به لیست زیر اضافه نمایید .