بتن غلتکی روسازی

Roller Compacted Concrete Pavement

مهندس صدف برخوردار | چهار شنبه, 13 مرداد,1400

مقدمه

استفاده از بتن غلتکی برای روسازی سطح، نسبت به بتن متداول در پروژه های روسازی که بصورت درجا در محل ریخته می شود، برای مالکان و طراحان روسازی جهت برآورده نمودن الزامات خاص پروژه های روسازی گزینه بهتری می باشد. موارد کاربرد بتن غلتکی با توجه الزامات خاص پروژه های راه در بخش های مسکونی، تجاری و شهری متفاوت است.

موارد کاربرد بتن غلتکی:

* پروژه های با بارگذاری های سنگین

- بنادر و فرودگاه

- احداث پایگاه های نظامی

* پروژه های تجاری اداری

- انبارها و تسهیلات تولیدی

- پارکینگ های طبقاتی تجاری اداری

- انبارهای نگهداری

* در راهسازی

- شانه های بزرگراه

- جاده های شریانی کوچک

- خیابان های شهری و جاده های محلی

از مزایای مهم بتن غلتکی اجرای راحت و مقرون به صرفه بودن آن می باشد. بتن غلتکی از نظر فاصله درزها و ضخامت طراحی، همانند روسازی متداول بتنی با سیمان پرتلند می باشد؛ اما الزامات طراحی، نحوه ساخت و اجرای آن با بتن سنتی متفاوت است.

بعضی از تفاوت های بتن غلتکی با بتن متداول راهسازی در زیر آورده شده است:

- بتن غلتکی به غلتک های لغزشی و ماشین آلات آسفالت کاری جهت رسیدن به تراکم بهینه نیازمند است؛ اما برخلاف بتن رایج عملیات روسازی جهت متراکم سازی نیاز به ویبراتور داخل آن نمی باشد.

- بتن غلتکی دارای اسلامپ منفی است، در صورتیکه مخلوط بتنی راهسازی دارای اسلامپ در محدوده (4-1) اینچ بسته به نوع بتن ریزی می باشد.

- نوع اختلاط بتن غلتکی با بتن معمولی فرق دارد. عموماً بتن های غلتکی بصورت پیوسته در جهت افقی در میکسرهای دوقلو اختلاط می یابند.

- بتن غلتکی نسبتاً خشک بوده و نیازمند سختی ذاتی در حالت پلاستیک جهت تسهیل عملیات متراکم سازی و اندود کاری می باشد. به همین دلیل که در بتن های غلتکی روسازی، جهت اطمینان از حصول تراکم ویژه در اتمام عملیات، از غلتک زنی استفاده می شود. اخیراً مواد افزودنی نوین موجود در بازار منجر به سهولت در صاف و صیقلی بودن سطح شده اند. این تکنولوژی ها وقوع ناپیوستگی هایی همچون پارگی جزئی سطح یا حتی ترک خوردگی های سطحی را تقلیل می دهند. همچنین می توان از سمباده الماسی جهت دستیابی به سطحی یکنواخت با اصطکاک کافی استفاده نمود.

- تنها ایراد اساسی بتن غلتکی ترک خوردن بتن حین عمل انجماد می باشد.

- در بتن غلتکی از میلگردهای انتظار جهت انتقال بار در مفاصل استفاده نمی شود. ترکیب انتقال بار در امتداد ترک های عرضی (که از طریق قفل و بست سنگدانه ها صورت می گیرد)، با مقاومت اصطکاکی مطلوب در امتداد سطح مشترک لایه زیراساس، عملکرد مناسب بتن در صورت بروز ترک را تضمین می کند.

مصالح بکار رفته در بتن غلتکی

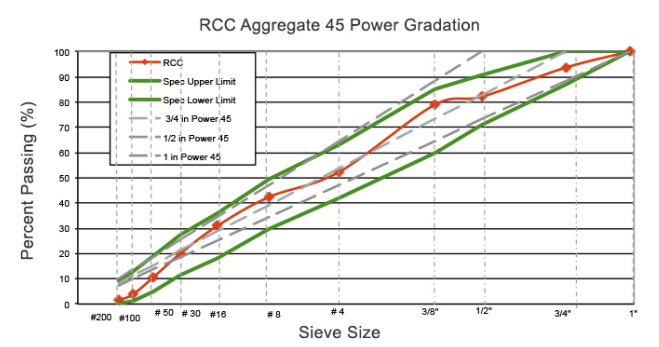

به دلیل حساسیت رطوبتی و سایر فاکتورها، انتخاب دانه بندی مناسب جهت ساخت موفقیت آمیز بتن غلتکی بسیار حائز اهمیت می باشد. بنابراین جهت حصول طرح اختلاط بهینه، توصیه می شود منحنی دانه بندی ترکیبی به 0.45 توان منحنی برسد تا از فاصله افتادن در منحنی دانه بندی جلوگیری به عمل آید. با این موجود میزان سنگدانه های مصرفی به شیوه اختلاط که پیش تر توضیح داده شد نیز وابسته است.

بنابراین دو فاکتور مهم برای سنگدانه های بکار رفته حین ساخت بتن غلتکی حائز اهمیت می باشد: دانه بندی و ثبات اختلاط روسازی با میزان رطوبت متغیر.

حصول تراکم بهینه در بتن غلتکی با توزیع هرچه یکنواخت تر منحنی دانه بندی امکان پذیر است. ثبات مخلوط به هنگام تغییرات در میزان رطوبت، مرتبط با میزان انحنای منحنی چگالی-رطوبت، نرخ تغییر شیب منحنی از مثبت به منفی و همچنین شکل سنگدانه می باشد. شکل زیر منحنی دانه بندی مطلوب جهت دستیابی به تراکم بهینه حین اختلاط را نمایش می دهد:

علاوه بر این هرچه تراکم بیشتر باشد، درصد تخلخل در مخلوط سنگدانه کمتر می شود، در نتیجه به مخلوط سیمانی کمتری جهت پر کردن فضاهای خالی نیاز است که پویایی مخلوط و در نتیجه هزینه پایین تر ساخت آن را منجر می شود. علاوه بر این فاکتورهای دیگر مانند بزرگترین اندازه سنگدانه، انرژی تراکمی و تیزگوشه بودن سنگدانه ها، روی درصد تخلخل تأثیرگذار هستند. همچنین باید اشاره کرد که درصد تخلخل خود تابعی از وزن مخصوص خشک (ASTM C29) و وزن مخصوص ماده پایه (ASTM C33) می باشد. این راهکارهای آزمایشی متداول بوده و توسط بیشتر آزمایشگاه ها انجام می شوند.

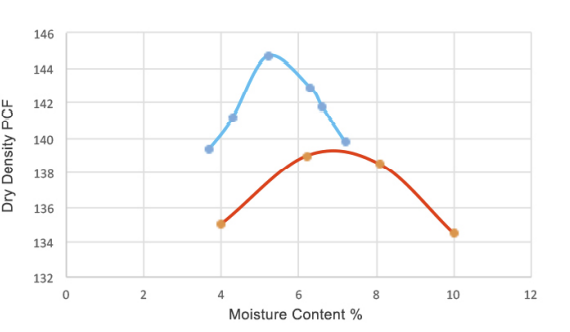

با در نظر گرفتن ثبات و حساسیت رطوبتی مخلوط، دو منحنی چگالی-رطوبت در شکل زیر با یکدیگر مقایسه شده اند. شیب منحنی بالایی نسبت به منحنی پایینی تندتر است که نشان دهنده میزان حساسیت بیشتر منحنی نسبت به تغییرات رطوبت می باشد. بیشتر متخصصان سر این موضوع که رطوبت بالا با انرژی تراکمی پایین جهت ساخت مخلوط بتن غلتکی مطلوب هست، اتفاق نظر دارند.

مخلوط های بتنی

طراح جهت ساخت مخلوط بتنی بهینه با توجه به نیاز پروژه با در نظر گرفتن بیشترین میزان تراکم و مقاومت و کمترین محتویات سیمانی ممکن، یکسری گزینه پیش رو دارد که برای انتخاب بهترین گزینه باید ملاحظات زیر را مد نظر قرار دهد:

- اندازه بزرگترین سنگدانه

- میزان آب

- مقدار ماسه موجود

- میزان سیمان و خاکستر بادی بر حسب مقاومت و چگالی

- منحنی دانه بندی و پتانسیل جداسازی دانه ها

- استفاده از مواد افزودنی

- یکپارچگی مخلوط بتنی، که می بایست به اندازه کافی در برابر فشار ناشی از غلتک لغزشی سخت و مقاوم باشد.

- منحنی تراکم - رطوبت

طراحی مخلوط بتن غلتکی، مراحل زیر را شامل می شود:

1- انتخاب سنگدانه هایی با دانه بندی مناسب

2- انتخاب مقدار سیمان ( بر مبنای درصدی از کل وزن موجود)

3- تعیین ماکزیمم وزن مخصوص خشک و رطوبت بهینه از روی منحنی تراکم-رطوبت

4- نمونه گیری و سنجش مقاومت نمونه¬های موجود درماکزیمم وزن مخصوص خشک و رطوبت بهینه

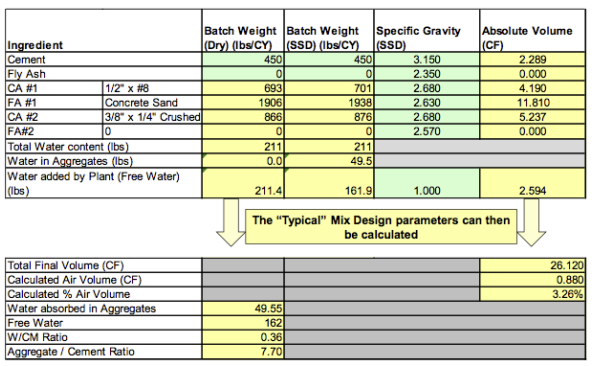

شکل زیر نسبت مقادیر بکار رفته در مخلوط را نشان می دهد که مقدار رایج سیمان حدوداً 270 کیلوگرم بر متر مکعب و مقادیر ماسه و درشت دانه به ترتیب معادل % (55-50) و % (45-50) وزن سنگدانه ها می باشد.

محدوده نسبت آب به سیمان در بتن غلتکی از 0.36 تا 0.45 متغیر است که از روی منحنی چگالی-رطوبت و با توجه به مقدار رطوبت بهینه استخراج می شود. از آب به مقدار کافی جهت سهولت اختلاط و متراکم سازی و حفظ ثبات و دوام مخلوط حین روسازی سطح تحت فشار ناشی از غلتک استفاده می شود.

رویکرد های طراحی روسازی با بتن غلتکی

بیشتر راهکارهای طراحی روسازی، عموماً بر روی محاسبات مرتبط با خرابی های به بار آمده ناشی از بارهای ترافیکی و تغییرات آب و هوایی تمرکز دارند؛ حال آنکه گسیختگی ناشی از خستگی، به ندرت در بتن غلتکی که عمدتاً روی لایه های زیراساس سخت با میزان تراکم بالا قرار می گیرد، اتفاق می افتد.

اگر عمل آوری بتن غلتکی به درستی صورت گیرد، بروز ترک در سطح روسازی شده احتمالاً فقط به دلیل تنش های تابیدگی است که بلافاصله پس از ساخت سطح روسازی شکل می گیرند. بنابراین ایجاد درز بین سطوح به دلیل تأثیر شرایط آب و هوایی در ایجاد خرابی های ناشی از بروز ترک و با در نظر گرفتن ضریب انبساط حرارتی و سختی لایه اساس در ضخامت روسازی، بسیار حائز اهمیت می باشد. لازم به ذکر است که نحوه و مدت زمان عمل آوری بتن، تغییرات فصلی و آب و هوایی همگی بر عملکرد روسازی با بتن غلتکی تأثیر گذارند.

ساخت بتن غلتکی

بیشترین تفاوت بتن غلتکی با بتن معمولی در شیوه ساخت آن ها می باشد. بتن غلتکی یک نوع روسازی آسفالتی با میزان تراکم بالاست که متراکم سازی آن توسط غلتک لغزشی صورت می گیرد و برخلاف بتن معمولی نیازی به قالب بندی، آرماتور گذاری و فینیشر ندارد. تفاوت دیگر بتن غلتکی با بتن معمولی در ساختار سطح می باشد، سطح بتن غلتکی در مقایسه با بتن معمولی روباز تر است.

برخی اظهار داشته اند که ممکن است بخشی از ریزدانه های سطح روسازی بتن غلتکی در سال های اولیه بهره برداری، از بین بروند، که با ایجاد شیار روی سطوح از طریق تیغه الماسی، می توان این اتلاف را به حداقل رسانده و سطحی صاف با مشخصات اصطکاکی مطلوب فراهم نمود.

نحوه تهیه بتن

مقدار سنگدانه های مصرفی مورد نیاز بسته به تعداد سیلو های ذخیره سازی سنگدانه و طرح اختلاط پروژه متفاوت است. انواع مختلفی از میکسر ها جهت تهیه بتن استفاده شده اند، اما انواع بکار رفته در اشکال زیر جهت افزایش بازده مخلوط و تولید پایدار طبق استانداردهای موجود توصیه شده اند.

ماشین های روسازی بتن غلتکی

از ماشین های پخش کننده آسفالت روسازی با تراکم بالا برای ساخت بتن غلتکی استفاده می شود. این ماشین ها که سطحی با تراکم اولیه بالا % (96-90) فراهم می کنند، با ایجاد ارتعاش کمتر می توانند سطحی نرم تر در زمان رسیدن به تراکم نهایی تحویل دهند. بهره وری این ماشین ها بسیار مناسب می باشد (2.4-1.8) دقیقه/متر، همچنین می توان از ماشین های با میزان تراکم بالا جهت روسازی سطح به ضخامت (9-4) اینچ و راه هایی به عرض (30 -10) فوت بهره جست.

عملیات غلتک زنی

غلتک زنی بخش عمده ای از عملیات روسازی بتن غلتکی را تشکیل می دهد که شامل تراکم اولیه و سپس غلتک زنی نهایی می باشد. تراکم اولیه معمولاً توسط غلتک های لرزشی (12-10) تنی صورت می گیرد و حین تثبیت الگوی غلتک زنی، چگالی مرتباً چک می شود. الگوی غلتک زنی بایستی مطابق با رطوبت نمونه باشد، ولی هدف اصلی کسب میزان حداقل %98 تراکم می باشد.

به منظور حصول اطمینان از عملکرد سطح روسازی و کسب تراکم 98 درصدی، پس از اتمام عملیات، از انتهای سطح شروع به نمونه برداری می شود و چگالی نمونه توسط یک گیج هسته ای اندازه گیری می شود.

تغییرات گسترده در میزان رطوبت مخلوط منجر به بروز تغییرات در میزان تراکم پذیری و نرمی نهایی سطح روسازی می گردد. غلتک زنی نهایی نیز توسط یه غلتک (6-3) تنی صورت گرفته و می تواند بصورت ترکیبی از غلتک های صفحه فولادی و غلتک های پنوماتیکی چرخ لاستیکی صورت گیرد.

درزگیری سطح روسازی

درزهای طولی از 3 طریق همانطور که در شکل زیر نشان داده شده است در سطح تشکیل می شوند. درزهای سرد طولی، که به هنگام روسازی عرض جاده و سپس بریدن کل عمق مربوطه توسط دستگاه برش بتن که به منظور سهولت در لب بری حاشیه ها صورت می گیرد، تشکیل می شوند. با این وجود اینکار منجر به هدر رفتن مصالح شده و زمان بر است.

جلوگیری از اتلاف مصالح در صورت استفاده از پاشنه کار و ایجاد تراکم کافی عملیست. سپس جاده همجوار به منظور ایجاد پیوستگی با ضخامت جاده موجود، روسازی شده و درز سرد شکل می گیرد. این نوع درز عملکرد مناسبی دارد اما فاقد قابلیت انتقال بار می باشد. برای ایجاد درز سرد زاویه دار نیاز به یک ماشین روسازی با قابلیت تراکم بالا با پاشنه میخ شده به سطح دارند. حداکثر زاویه درزها 15 درجه می باشد. از دستگاه کامپکتور به منظور بهبود دوام لبه ها استفاده می شود.

درزهای تازه در روسازی های آسفالت بتنی شکل می گیرند. ایجاد هماهنگی بین کل عملیات روسازی به منظور جلوگیری از وقوع شکست ضروری می باشد. این عملیات شامل 30 دقیقه روسازی به همراه غلتک زنی، بدون عملیات متراکم سازی در فاصله 2 فوتی از لبه درز می باشد. همچنین درزهای تازه می توانند توسط دستگاه بتن بریده شده و از آنها جهت آب بندی نیز استفاده نمود. این درزها اگر پیش از روسازی راه/جاده همجوار سطح خشک شوند، عملکرد ضعیفی خواهند داشت.

عمل آوری بتن غلتکی همانند بتن معمولی اما با سرعت بالاتر صورت می گیرد تا ضعف ناشی از روباز بودن سطح جبران شود. همچنین ترک های عرضی می توانند توسط دستگاه برش جهت زیباسازی سطح ایجاد شوند، که البته استفاده از این روش چندان مرسوم نیست.

سایر ملاحظات مهم طراحی و ساخت

جزئیات انتقال و درزبندی

بطور کلی از اتصال لایه های روسازی در جاهایی که اشیای غیر قابل حرکت در روسازی تعبیه شده اند، استفاده می شود؛ زیرا این اشیاء سبب عریض شدن ترک ها و در نتیجه اثر سوء بر قابلیت انتقال بار، یا افزایش نفوذ پذیری سطح به هنگام بارندگی می شوند. اتصال لایه های روسازی جهت پیوستگی روسازی بتن غلتکی با روسازی بتن معمولی انجام استفاده می شود.

در شکل زیر دیاگرام این اتصال نشان داده شده است. این شکل المان های پیش ساخته به همراه جزئیات انتقال بار در درزها را جهت محافظت از سطح مشترک بتن معمولی/غلتکی نشان می دهد. لازم به ذکر است که توجه به گستره حمایت لایه زیر اساس و آب بندی صحیح درزها نیز حائز اهمیت است.

نواحی دیگری که به جزئیات انتقال نیاز دارند، شامل درزهای طولی که در معرض بارگذاری پیوسته هستند، تغییرات در نوع اساس یا ضخامت دال هستند.

ضریب انبساط حرارتی

مشخصات انبساط حرارتی روسازی بتن غلتکی از روی مشخصات حرارتی سنگدانه های موجود در مخلوط تعیین می شوند.

از آنجا که بتن غلتکی در فصول گرم تحت کرنش فشاری قرار می گیرد، ضریب انبساط حرارتی مورد توجه واقع است. جمع شدگی کم مخلوط بتن غلتکی شرایط شکل گیری کرنش های فشاری بالا را شدت می بخشد. این مهار در دما های روسازی پایین تر از دمای گیرش بتن کاهش می یابند.

علاوه بر ضریب انبساط حرارتی و دمای گیرش، فاکتورهای دیگری که روی شکل گیری خرابی های روسازی تأثیر گذارند عبارت اند از:

- ضخامت دال روسازی

- زهکشی

- اصطکاک سطح مشترک لایه زیراساس با دال

- انتقال بار درزها یا سختی سطح روسازی

هرچه قدر دمای بتن حین گیرش بالاتر بوده و ضخامت دال و اصطکاک لایه زیراساس بیشتر و در نتیجه ضریب انبساط حرارتی کمتر باشد، پتانسیل خرابی سطح روسازی کمتر است. لازم به ذکر است که ترکیب اثرات ناشی از ضخامت دال ها، سختی درزها و اصطکاک لایه زیراساس، با پارامتری تحت عنوان ضخامت مؤثر دال بیان می شود.

زهکشی سطوح روسازی در خطوط شکستگی که عملیات زهکشی را تسهیل می کنند، اهمیت می یابد. اگر خطوط شکستگی زهکشی در امتداد درزهای طولی قرار گیرند، افزایش ضخامت دال یا مقاوم سازی از طریق مسلح سازی با خاموت، می تواند با فراهم نمودن سختی کافی از خرابی سطح روسازی جلوگیری به عمل آورد.

الزامات سطح اساس

انواع مختلفی از لایه زیراساس می توانند برای روسازی بتن آسفالتی مورد استفاده قرار گیرند، ولی به علت فاصله کم ترک های عرضی در بتن غلتکی، همیشه نیاز به استفاده از لایه اساس تثبیت شده نمی باشد. یکی از فاکتورهای کلیدی در روسازی، پتانسیل خوردگی سطح می باشد، که در صورت وقوع منجر به کاهش عمر روسازی می شود. خوردگی از بارهای ترافیکی، مقاومت برشی لایه زیراساس و حضور رطوبت ناشی می شود. به سبب بروز ترک های ریز و کم عمق در بتن غلتکی، مسئله نفوذ رطوبت به لایه زیراساس و در نتیجه پتانسیل انباشتگی رطوبت در سطح مشترک دال و لایه زیراساس کاهش می یابد. مادامی که این سطح خشک است، پمپاژ مواد دارای خوردگی صورت نمی گیرد. تنها نواحی نگران کننده جاهایی هستند که درزهای طولی یا انتقالی به رطوبت اجازه نفوذ به روسازی را می دهند.

همانطور که در بالا اشاره شد، درزها بایستی در نواحی انتقالی آب بندی شوند تا مسیر نفوذ آب به داخل درزها کاملاً بسته شود. برای لایه های اساس که مقاومت برشی کمتری دارند، بایستی ملاحظات آب بندی درزهای سرد و انتقالی در نظر گرفته شوند.

عملیات روسازی

کیفیت و مدیریت عمل آوری

مقاومت چسبندگی در سطوح مشترک لایه بتن غلتکی ، یک مشخصه بحرانی بوده که مشخص می کند آیا روسازی های بتنی چندلایه آیا مثل یک لایه واحد عمل می کنند یا بین آنها عدم چسبندگی وجود دارد. ظرفیت باربری لایه نیمه چسبنده یا غیر چسبنده پایین تر از لایه های چسبنده با همان ضخامت می باشد.

روسازی دو لایه بر این فرض استوار است که مقاومت چسبندگی کافی هنگامیکه لایه های روسازی با فاصله زمانی یک ساعت از یکدیگر اجرا شوند، قابل حصول است، ولی نکته اصلی در چسبندگی لایه ها، به حداقل رساندن جداشدگی لایه بالایی حین سخت شدگی می باشد. نواحی بحرانی جداشدگی لبه های دال و گوشه ها و در موارد شدید تر در نواحی داخلی دال می باشد. عمل آوری بتن غلتکی نیاز به صرف دقت بیشتری نسبت به بتن معمولی دارد، چرا که سطوح بالایی در بتن غلتکی دو لایه، مستعد تابیدگی و جداشدگی از لایه پایین خود هستند.

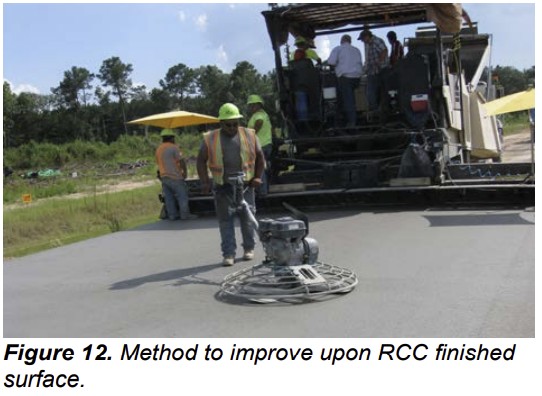

بافت و نرمی سطح

از آنجا که جهت متراکم نمودن بتن غلتکی از غلتک های صفحه فولادی استفاده می شود، سطح تمام شده بتن غلتکی فاقد نرمی می باشد. به منظور از بین بردن آثار نامطلوب غلتک ها و همچنین ایجاد سطحی صاف و یکپارچه، پس از اتمام عملیات، روی سطوح سمباده می کشند.

تلاش هایی جهت حذف غلتک و استفاده از روشهایی دیگر همچون استفاده از ماشین آلات نوین راهسازی (paver screed) جهت متراکم سازی سطح روسازی صورت گرفته است. این رویکرد علاوه بر ایجاد سطحی نرم و مقرون به صرفه، الزامات مربوط به مقاومت و تراکم مورد نظر را نیز برآورده می سازد. بکار گرفتن روش های نوین و استفاده از مواد افزودنی جهت بهبود مشخصات سطح تمام شده، بدون کاهش مقاومت لغزندگی و به حداقل رسانیدن میزان رطوبت اتلاف شده توصیه می شود.

طرح درزبندی و روسازی

برنامه ریزی دقیق جهت روسازی راه ها به روش بتن غلتکی با در نظر گرفتن محل های شکل گیری درزهای طولی حین اجرا و تعیین محل زهکشی و شیوه زهکشی بسیار حائز اهمیت می باشد. هر پروژه روسازی باید بطور دقیق تحت مطالعه و بررسی قرار گیرد تا در آن جریان ترافیکی حاکم و علی الخصوص تأثیر وسایل نقلیه سنگین همچون کامیون ها، بر روی سطح و تخمین خرابی های به بار آمده ارزیابی شوند.

ترک های عرضی شکل گرفته در بتن غلتکی؛ بر خلاف ترک های طولی که ظرفیت انتقال بارشان محدود است، از حیث ظرفیت انتقال بار و سختی مورد نیاز جهت تحمل بارهای ترافیکی بسیار مطلوب می باشند. بنابراین باید حتی الامکان از شکل گیری ترک های طولی جلوگیری به عمل آید یا در صورت بروز اینگونه ترک ها تدابیری همچون مقاوم سازی با میلگردهای مسلح کننده و روکش های پوششی بکار بسته شوند.

همچنین زهکشی مناسب سطح نیز باید صورت گیرد تا از طولانی شدن مسیر زهکشی و زهکشی نامناسب که منجر به راکد ماندن آب در پیکره مورد نظر می گردد، جلوگیری به عمل آید. این موارد منجر به تضعیف سابگرید و آسیب دیدگی و شکست های موضعی می گردند که هزینه های تعمیر سنگینی را همان ابتدای عمر بهره برداری روسازی به بار می آورند. خطوط شکست می بایست با ترک های طولی هم راستا بوده و در جاهایی که مسیر جریان با آنها تلاقی دارد، حتماً زهکشی شوند.

ترک های عرضی از آنجا که عرضشان کم است حتی اگر با دستگاه برش بریده شوند، نیازی به زهکشی ندارند چون رطوبت نمی تواند به داخلشان نفوذ کند.

نتیجه

بتن غلتکی مزیت هایی از حیث هزینه و شیوه ساخت دارد که در صورت ترکیب با اصول طراحی صحیح، گزینه ای بادوام و مقرون به صرفه جهت روسازی سطح خواهد بود.

گالری تصاویر

مطالب مرتبط

افراد دارای مهارت در این زمینه

در صورتی که در این زمینه تخصص یا مهارتی دارید، پس از ثبت نام در سایت و تکمیل فرم مشخصات شخصی ، پروفایل خود را به لیست زیر اضافه نمایید .